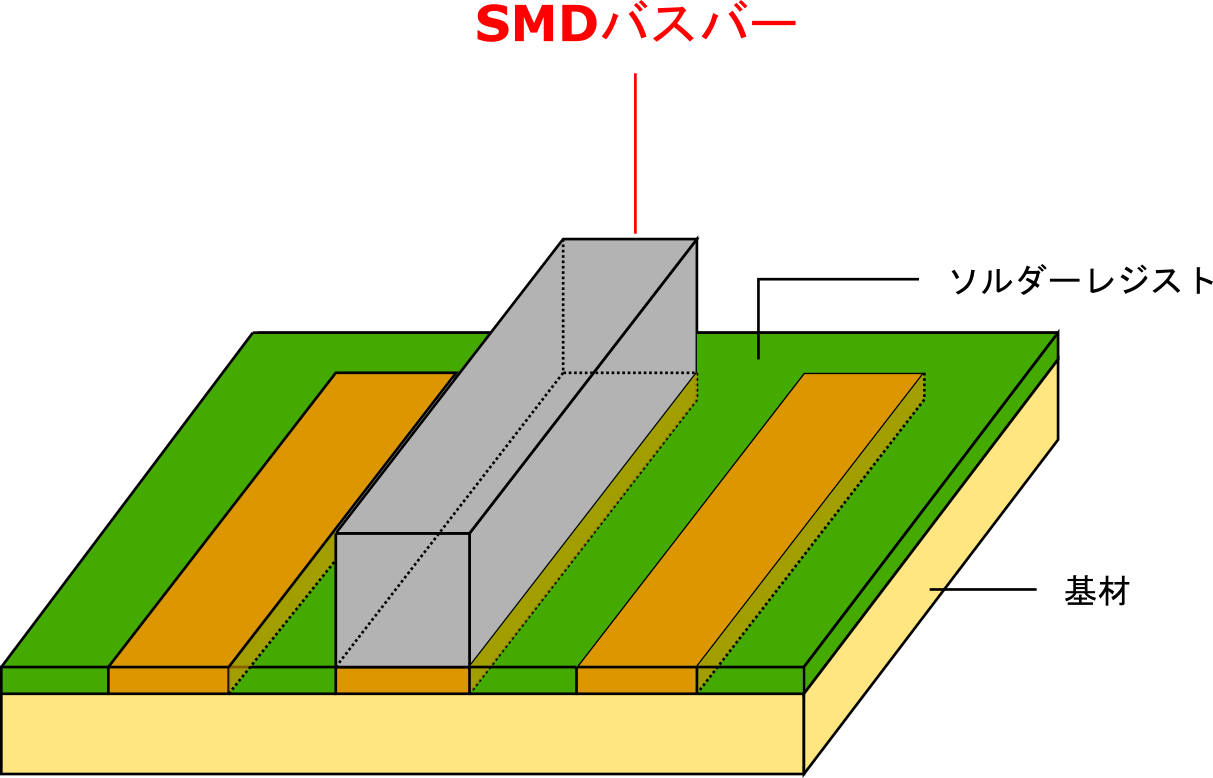

表面実装用バスバー | 基板加工が不要でパターン上の大電流に対応

表面実装用バスバー

パターンの拡幅や基板の厚銅化、多層化が不要で基板の大電流化に対応します。

プリント基板上で大電流が要求される場合、大電流に対応できる配線パターン(銅箔)が必要になります。しかし、プリント基板のスペースが限られている場合、大電流に対応できるパターン(銅箔)の確保ができないことがあります。プリント基板での大電流対策は、基板設計・加工の複雑化や製造コストが高くなるなど、課題が発生することがあります。そこで、プリント基板で大電流対策をする際に発生する課題を改善できる基板実装用接続端子 表面実装用バスバーをご紹介いたします。

プリント基板での大電流対策について

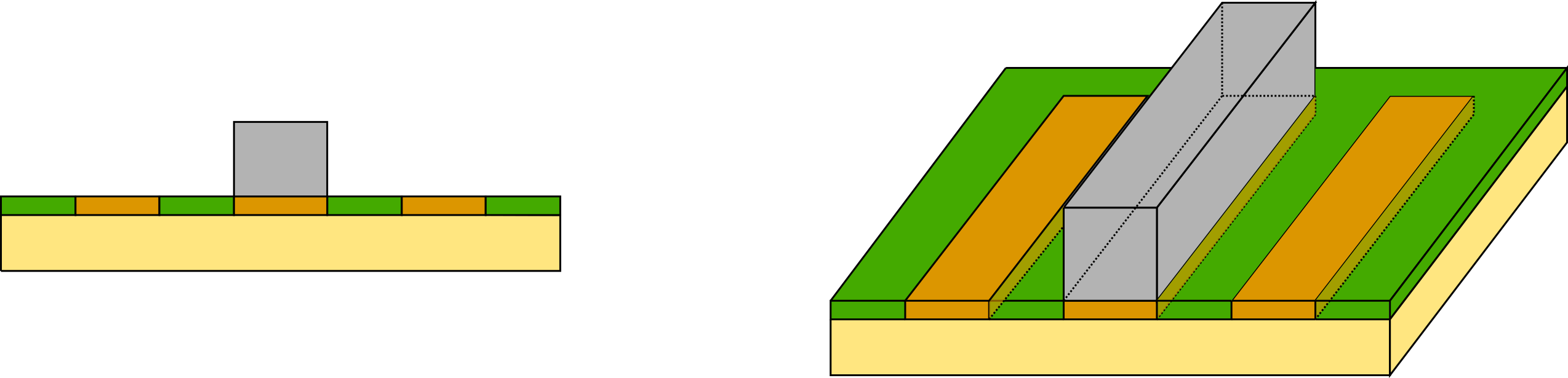

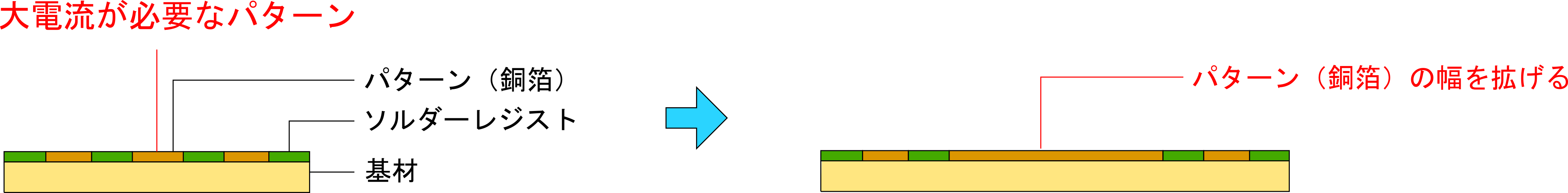

■対策1 基板パターンの幅を拡げる

パターンの幅を拡げることで、基板上の大電流に対応できます。ただし、パターンの幅を拡げる分、基板面積が大きくなり、小型化・省スペース化の要求に対応することが難しくなります。

メリット

・パターンの幅を拡げることで大電流の対応ができる。

デメリット

・パターンの幅を拡げるため基板面積が大きくなり、製品の小型化・省スペース化に対応できない。

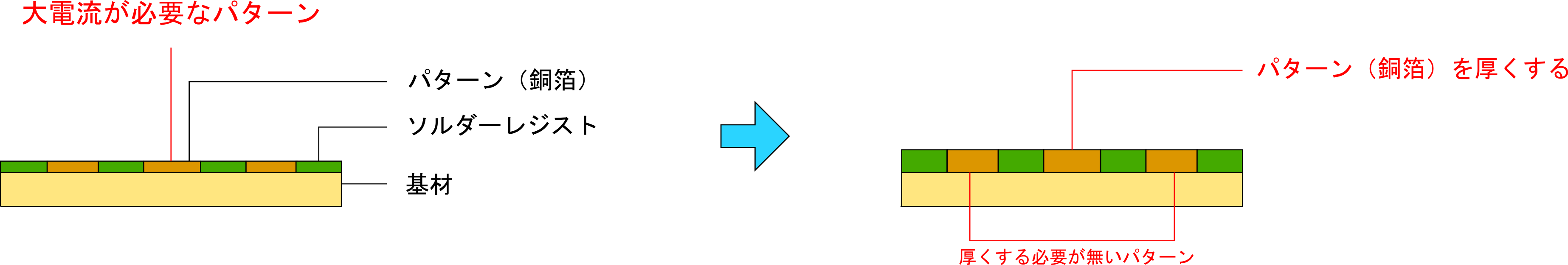

■対策2 基板パターンを厚くする

パターンを立体的に厚くすることで、基板上の大電流に対応できます。

パターンを厚くする基板は【厚銅基板】と呼ばれ、基板面積を大きくしないで大電流に対応できますが、製造コストが高くなります。

また、基板の製造工程上、特定の部分だけパターンを厚くすることが難しいので、大電流が不要な部分のパターンも厚くなります。

メリット

・パターンを厚くすることで基板面積を拡げないで大電流の対応ができる。

デメリット

・パターンを厚くするため、基板の製造コストが高くなる。

・大電流が不要なパターンの銅箔も厚くなる。

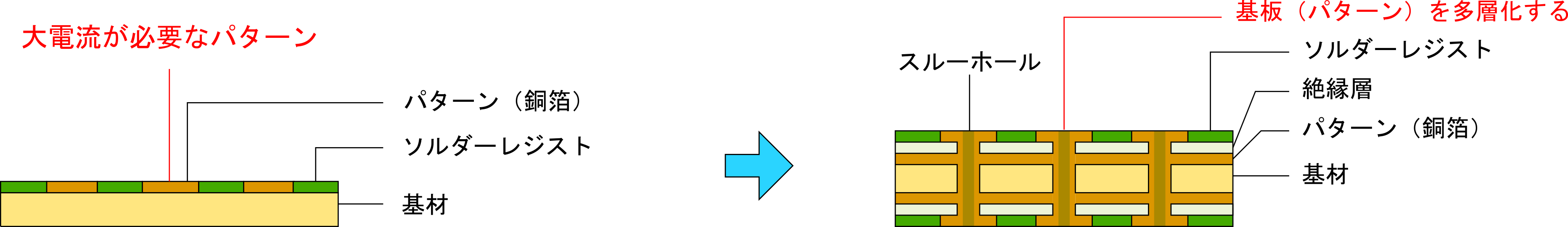

■対策3 基板を多層化する

基板を多層化することで、基板上の大電流に対応できます。

各層にパターン配線ができるため、複雑なパターン配線が可能になり、層数が増えるほど大電流にも対応できます。

ただし、基板を多層化することで製造工程が複雑になり、製造コストがあがること、また基板内部に電流が流れるため、熱の対策も必要になります。その他に層数が増えれば、基板自体も厚くなります。

メリット

・多層化すればするだけ、大電流に対応できる。

・1枚の基板で大電流、小電流の対応ができる。

・複雑なパターン配線が可能になる。

デメリット

・基板の製造工程が複雑になるため、コストが高くなる。

・基板内部に電流が流れるため、熱対策が必要になる。

・多層化するだけ、基板自体が厚くなる。

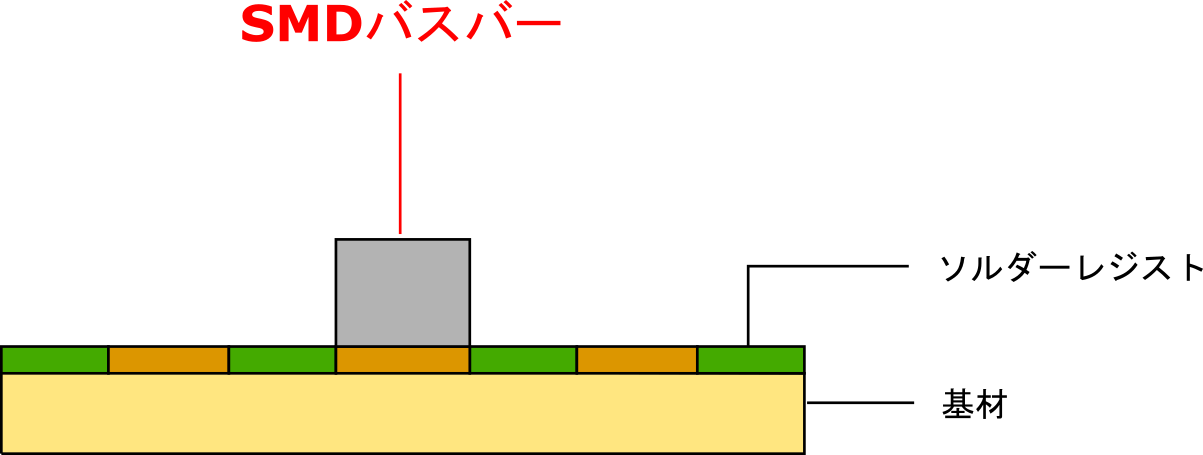

プリント基板側で大電流に対応する3つの対策をご紹介しましたが、どの方法も、パターン(銅箔)の拡幅・厚銅化・多層化など何らかの加工が必要になり、課題が発生します。そこで、基板上の大電流対策として、基板パターンの拡幅・厚銅化・多層化などの加工が不要な基板実装部品【表面実装用バスバー】をご提案します。

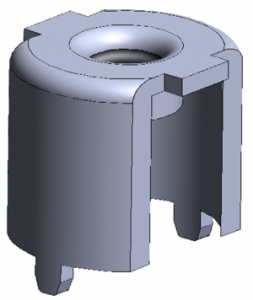

【ご提案】 表面実装用バスバーを基板実装して大電流に対応する

表面実装用バスバーを使用するメリット

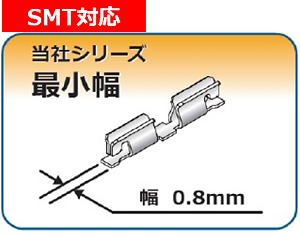

■表面実装部品で、自動実装が可能になる。

■パターンの幅を拡げるよりも、小さな基板面積で大電流対応が可能になる。

■パターンを厚くしないで大電流対応が可能なため、1枚の基板で大電流と小電流の対応が可能になる。

■パターンの厚銅化・多層化が不要のため、基板製作が容易かつ低コストで大電流対応が可能になる。

製品資料については下記リンクよりご確認ください。

表面実装用バスバー製品資料

今回、プリント基板上での大電流対策として、プリント基板の加工での対応とSMDバスバーを基板実装する対応をご紹介しました。プリント基板側の加工だけでなく、当社発売予定の基板実装用接続端子 表面実装用バスバーでの大電流対策も合わせてご検討いただくと課題改善の可能性が広がります。製品についてご質問・ご不明な点ございましたら、下記の製品のお問い合わせボタンより、お気軽にお問合せ下さい。